Diodi LED - quinta parte

E venne il giorno in cui diodo disse: “Che luce sia”. E luce fu emessa.

Abbiamo enunciato nel numero scorso che la dissipazione del calore è elemento importante per quanto concerne le condizioni ideali di “vita” dei LED.

Osram e Opto Semiconductor furono probabilmente tra i primi a condurre studi e cimentarsi sulla questione, introducendo un LED, chiamato Golden Dragon, che includeva un dissipatore di calore integrato per ottimizzare le prestazioni termiche e di conseguenza energetiche, funzionante a livelli di corrente anche di centinaia di milliampere.

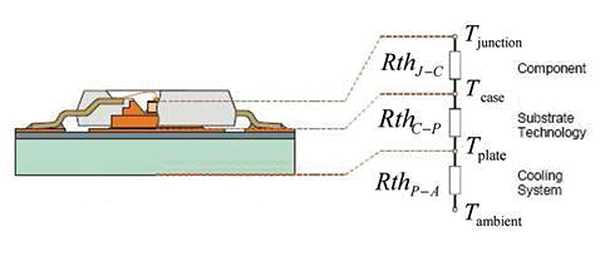

La tecnologia costruttiva dei power LED (quelli che più utilizziamo) è mirata a realizzare giunzioni in grado di farsi attraversare da forti correnti, e substrati di appoggio capaci di smaltire rapidamente ed efficacemente il calore inevitabilmente prodotto (figura 1). Nei modelli più potenti, che hanno bisogno di dissipare molto calore, è installata posteriormente una placca di alluminio liscia e ben levigata, pensata per essere essa stessa elemento di dispersione termica, o per essere appoggiata a sua volta ad un dissipatore di calore: tale elemento viene chiamato cooler, ed è solitamente costituito da una serie di alette metalliche di raffreddamento, che servono per moltiplicare la superficie e quindi le capacità di scambio termico con l’ambiente.

Figura 1

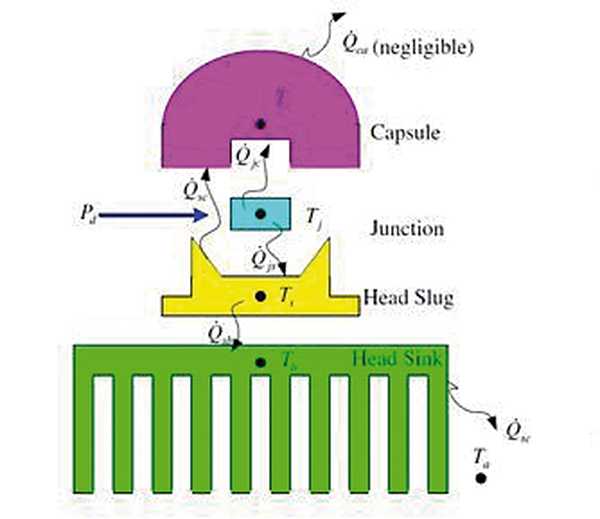

Un power LED bianco è costituito normalmente da tre elementi: chip, elemento di raffreddamento e capsula con colla ai fosfori. Secondo il funzionamento termico, l’apparecchio a LED può essere diviso in quattro parti principali (figura 2):

- la giunzione, che include tutta la struttura del chip;

- la capsula, che include le lenti ottiche, la colla al silicone e i fosfori;

- la piastra di raffreddamento (head slug), che include il blocco che conduce il calore e il riflettore ottico incassato al di sotto della giunzione;

- il dissipatore vero e proprio (head sink), che è attaccato alla piastra di raffreddamento ed è costituito dal cooler.

Figura 2

Nella figura 2 vi è una schematizzazione termica del Power LED: in azzurro la giunzione, in viola la capsula, in giallo la piastra di raffreddamento e il riflettore, in verde il cooler. Le varie parti possono essere schematizzate come resistenze termiche al passaggio di calore dalla giunzione all’ambiente.

Quando la corrente elettrica viene applicata al chip, nella giunzione si verificano due processi: ricombinazione radiativa e ricombinazione non radiativa. Durante la prima i fotoni sono emessi sotto forma di luce, mentre durante la seconda l’energia elettrica è convertita in energia vibrazionale. In questo secondo caso, l’energia degli elettroni è convertita in calore e da qui si estende alle strutture adiacenti.

Si verificano perciò dei comportamenti termici delle varie parti per i quali la capsula in contatto con la giunzione trasferisce poco calore all’ambiente tramite la piccola superficie di scambio convettivo; la piastra di raffreddamento, al contrario, ha un’elevata conducibilità termica associata ad una massa relativamente piccola e provoca la maggior parte del trasferimento di calore dalla giunzione: Il cooler è costituito di materiale molto conduttivo la cui ampia superficie è destinata a dissipare il calore per la maggior parte nell’ambiente.

Diodi LED ad alta potenza necessitano quindi di un sistema di raffreddamento in grado di smaltire il calore prodotto dalla giunzione e garantire una temperatura media di esercizio del chip adeguata. Tale temperatura è definita dal costruttore e garantisce longevità ed efficienza al LED.

Tutto ciò sfata il falso mito per il quale i LED sono sorgenti “fredde”. Tendenzialmente, temperature di esercizio più alte rispetto alle specifiche accorciano la vita media del LED o, nei casi più estremi ne, compromettono il funzionamento fino alla rottura nel giro di breve tempo.

Chip multipli

I diodi high-power possono essere puri e semplici diodi luminosi, composti da una giunzione opportunamente dimensionata, ovvero insiemi di LED collegati in serie o in serie-parallelo.

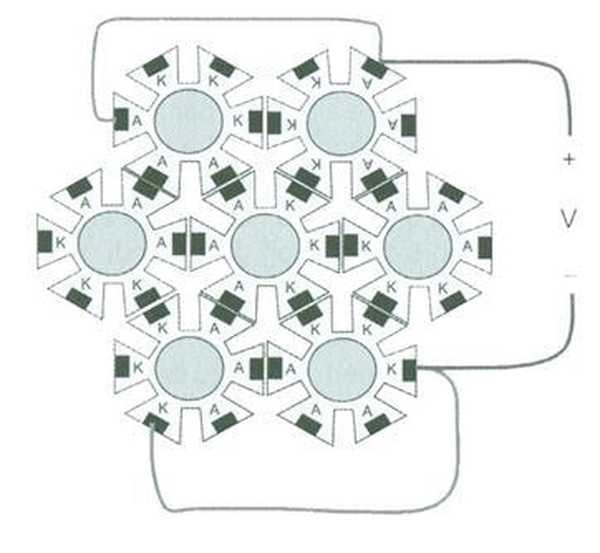

Nella figura 3, un esempio di matrice di LED high-power collegati tra loro in parallelo.

La lettera A indica l’anodo (+), la K il catodo (–).

Figura 3

Sorgenti LED ad alta potenza possono essere costituite da più chip collegati in serie o in parallelo, oppure in serie-parallelo, a seconda della tensione di lavoro desiderata. Spesso LED di elevata potenza, anche se composti da una singola giunzione, hanno più contatti di anodo e catodo disposti sul bordo del supporto isolante, il quale è sagomato in maniera da realizzare strutture multiple senza dover tirare fili di collegamento. La forma più utilizzata è ad esagono o ad ottagono, cosicché diviene semplice costruire apparecchi illuminanti di grande potenza come lampioni e fari semplicemente accostando i LED uno all’altro su ogni lato e saldandoli, ottenendo strutture “a nido d’ape”. I contatti sono sempre la metà dei lati per l’anodo e altrettanti per il catodo, e la loro disposizione non è sempre uguale: si possono trovare componenti con anodi e catodi alternati tra loro, oppure con tutti gli anodi da una parte e i catodi dall’altra. L’assemblaggio si realizza accostando per ciascun LED i lati con gli elettrodi di uguale polarità (quando si intende realizzare una connessione in parallelo) o di polarità opposta (quando si intende realizzare un collegamento in serie o serie-parallelo).

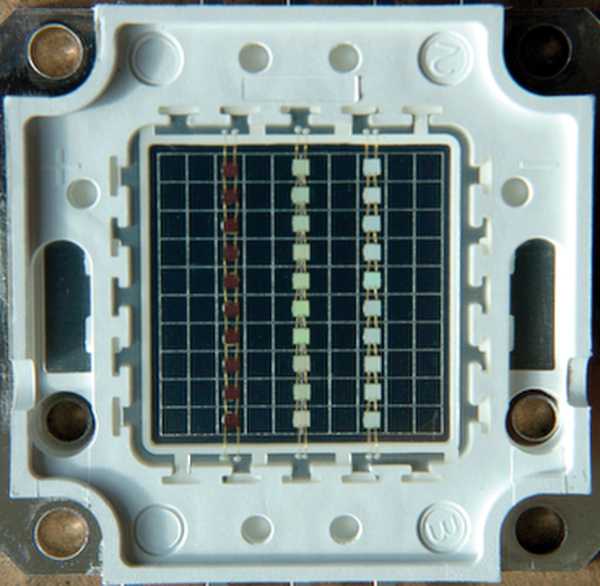

I LED ad alta potenza che trovano maggior impiego nei proiettori motorizzati, e non solo, sono chip costituti da più giunzioni (multi chip). Contrariamente al caso precedente ove la sorgente è costituita dall’assemblaggio di svariati LED a giunzione singola, ciascun LED è costituito da una serie di chip nella stessa board (figure 4 e 5).

Figura 4 (su gentile concessione di SM-International)

Nell’esempio della figura 4 si nota che l’intero LED è costituito da tre serie di giunzioni (a matrice) per un totale di 30 giunzioni, capaci complessivamente di erogare una potenza di 100 W. Multi chip come quello rappresentato in figura prevedono il fissaggio della piastra di raffreddamento ad un dissipatore adeguato (cooler).

Figura 5 (su gentile concessione di SM-International)

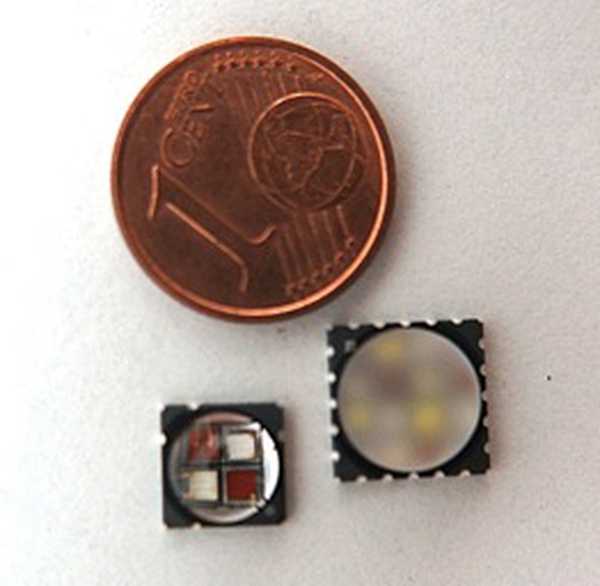

La figura 5 rappresenta due LED multichip colore di ultimissima generazione che, opportunamente raffreddati, sono in grado di generare rispettivamente 10 W il più piccolo e 40 W il più grande (… giusto per differenziarli).

Mostrato il panorama dei LED ad alta potenza a chip singolo e multiplo, come da promessa di marinaio che feci nell'articolo precedente, parleremo delle ottiche applicate ai LED nel prossimo numero anziché in questo, visto che come al solito mi sono dilungato più del previsto!

Vuoi restare sempre aggiornato sulle novità di settore? ISCRIVITI ALLA NEWSLETTER